ورق فولادی Mo40

از خانواده فولادهای عملیات حرارتی پذیر است که به واسطه خواص مکانیکی مناسبی که دارد در موارد زیادی استفاده میشود. در یک نوع دیگر از دستهبندی فولادها، این فولاد در گروه فولادهای پر استحکام کم آلیاژ یا به اصطلاح HSLA (High Strength Low Alloy) قرار میگیرد. در جدول زیر نامگذاری این فولاد بر مبنای استانداردهای مختلف آورده شده است:

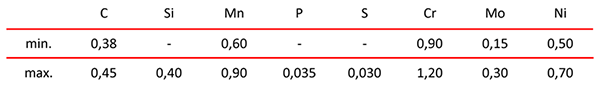

از جمله مشخصات فیزیکی این فولاد میتوان به استحکام بالا در کنار چقرمگی مناسب و سختی سطح کافی برای بسیاری از مصارف صنعتی اشاره کرد. همچنین، ضریب انتقال حرارت این فولاد در میان فولادهای آلیاژی مقدار مناسبی دارد که باعث میشود در کاربردهای نیمه گرمکار نیز استفاده شود. ترکیب شیمیایی فولاد MO40 در جدول زیر آورده شده است:

کاربرد فولاد mo40

از کاربردهای فولاد mo40 میتوان به موارد زیر اشاره نمود:

- قطعات تحت تنش مکانیکی و استاتیکی برای وسایل نقلیه، موتورها و ماشینها

- میل لنگ، شاتون، اکسل

- جعبه دنده خودرو

- چرخ دنده

- فریم قالب تزریق

- قالبهای پلاستیک با تیراژ متوسط به پایین

به علت چقرمگی و استحکام پیچشی مناسب این فولاد، میتوان از آن درساخت اجزای خودرو مانند میللنگها، محورها، دندهها و پمپها نیز استفاده نمود.

آنالیز فولاد mo40

| Mo | Cr | Mn | Si | C |

| 0.15-0.3 | 0.9-1.2 | 0.6-0.9 | Max 0.4 | 0.38-0.45 |

با توجه به آنالیز فولاد mo40 در مییابیم که این فولاد از نوع کروم-مولیبدن- منگز کم آلیاژ میباشد.

خواص فولادmo40

مقدار متوسط خواص فولاد mo40 یا همان ۱.۷۲۲۵ (خواص فیزیکی ) در دمای اتاق عبارت است از:

- مدول الاستیسیته [x N/mm2 103 ]: 190-210

- چگالی[g/cm3 ]: 7.84

- رسانایی گرمایی [W/m.K]: 41.9

- ظرفیت گرمایی ویژه [J/g.K]: 0.46

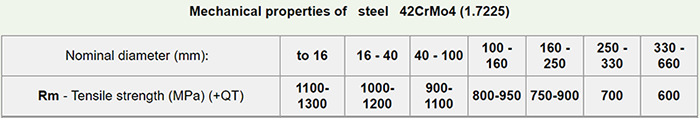

خواص مکانیکی فولاد ۱.۷۲۲۵(Mo40)

خواص مکانیکی (استحکام کششی) مقاطع گرد فولاد MO40 یا همان فولاد ۴۱۴۰ در حالت QT بر مبنای قطر شاخه در جدول زیر عنوان شده است:

عملیات حرارتی فولاد Mo40

یکی از ویژگیهای بسیار مهم فولاد MO40، قابلیت اجرای انواع مختلف عملیات حرارتی بر روی آن است. به طوریکه میتوان از سخت کاری حجمی، سمانتاسیون، نیتراسیون، القایی و انواع روشهای پوششدهی بر روی آن استفاده کرد. دمای سخت کاری این فولاد در صورت کوئنچ شدن در آب در محدوده ۸۲۰ تا ۸۵۰ درجه سانتیگراد بوده و در صورت کوئنچ در روغن این بازه دمایی ۱۰ درجه افزایش پیدا میکند.

شایان ذکر است که پیش از رسیدن به دمای آستنیته و سخت کاری، قطعه فولادی باید به مدت ۱۵ دقیقه در دمای ۶۰۰ درجه سانتیگراد پیش گرم شود. سختی حاصل شده پس از عملیات در مقاطع با ضخامت کمتر از ۵۰ میلیمتر در حدود ۵۰ راکول و در مقاطع ضخیمتر بسته به ضخامت و سختی اولیه محصول کاهش پیدا میکند.

آنیل فولاد mo40

آنیل فولاد mo40 عبارت است از نگهداری در محدوده دمای ۷۰۰ درجه سانتیگراد به مدت ۲ ساعت، سردکردن آهسته در کوره تا ۴۰۰ درجه سانتیگراد، سپس سردکردن در هوا. میزان سختی پس از آنیل فولاد mo40 در حدود ۲۵۰ برینل خواهد بود.

- تنش زدایی فولاد ۱.۷۲۲۵

نگهداری در محدوده دمای ۶۵۰ درجه سانتی گراد به مدت ۱-۲ ساعت، سپس آهسته خنک کردن درون کوره تا ۴۵۰ درجه سانتیگراد و بعد از آن خنک کردن در هوا

سخت کاری فولاد M040

سختکاری فولاد mo40 از چندین مرحله تشکیل شده که عبارت اند از:

- آستنیته کردن اولین مرحله سختکاری

قطعات در ۶۰۰ درجه سانتی گراد به مدت ۶۰ دقیقه و در دمای ۸۸۰-۸۵۰ درجه سانتی گراد به مدت ۱۵ تا ۴۵ دقیقه آستنیته میشوند. پیشنهاد میشود برای کوئنچ در روغن، از دمای پایین آستنیته و برای کوئنچ در حمام نمک، از دمای بالای آستنیته استفاده شود.

- کوئنچ فولاد ۱.۷۲۲۵:

- شکلهای پیچیده با مقاطع متغیر: نمک ۱۴۰

- شکلهای ساده: روغن

- سختی پس از عملیات: ۵۳ در مقیاس راکول C

- تمپر تنش گیری فولاد mo40: نگهداری در دمای ۱۲۰ درجه سانتی گراد و سردشدن در هوا. مدت زمان نگهداری، تابع روش کوئنچ است:

| محیط کوئنچ | مدت زمان نگهداری |

| روغن | ۲ ساعت |

| نمک ۱۴۰ | ۱ ساعت |

- تمپر نهایی: برای دمای تمپر و سختی متناسب با هر دما، جدول زیر را مشاهده کنید

| ۶۰۰ | ۵۵۰ | ۵۰۰ | ۴۰۰ | ۳۰۰ | ۲۰۰ | ۱۰۰ | دمای تمپر (°C) |

| 1 + 30 | 1 + 35 | 1 ± ۴۰ | ۱ + ۴۵ | ۱ + ۴۸ | ۱ + ۵۱ | ۱ ± ۵۳ | سختی (HRC) |

سختی فولاد mo40

سختی فولاد mo40 و سایر فولادها به عوامل مختلفی بستگی دارد. پارامترهای مختلفی از جمله اندازه ریزدانه، دما، نرخ کرنش، ترکیبات الیاژی و … بر روی سختی یک ماده و فولاد تاثیرگذار است. برهمین اساس عدد خواص و مشخصی را نمیتوان برای تمامی شرایط و حالات برای سختی فولاد mo40 اعلام نمود. برای مثال در صورت عملیات حرارتی حجمی (کوئنچ-تمپر) ما به سختی ۳۰-۲۷ راکول سی در این فولاد دست پیدا میکنیم.

جهت کسب اطلاعات بیشتر مقاله سختی سنجی فلزات را مطالعه کنید.

استانداردهای فولاد mo40

از جمله استانداردهایی که از فولاد ۱.۷۲۲۵ یا MO40 در آنها نام برده شده است میتوان به ISO 4957 و EN 10083-3 نام برد. این فولاد کاربردهای بسیار زیادی دارد که برخی از آنها شامل تولید قطعات خودرویی، چرخ دندهها، قطعات بزرگ تحت بارگذاری سنگین و شفتها هستند.

در کشور با توجه به قیمت پایینتر فولاد MO40 یا ۴۱۴۰ نسبت به سایر فولادهای آلیاژی و خواص نسبتاً مناسبی که ارائه میدهد، با سختی حدود ۳۵ راکول به عنوان قالب پلاستیک نیز استفاده میشود. شایان ذکر است که استفاده از این فولاد برای تزریق پلاستیک (به خصوص پلاستیکهای خورنده و دستگاههای فشار بالا) به هیچ عنوان توصیه نمیشود.

برای صنعت استفاده از فولادهای استانداردی مانند ۱.۲۳۱۲ یا گرید اختصاصی مجموعه مبتکران با عنوان HCRS پیشنهاد میشود که باعث افزایش عمر قالب شده و بازدهی تولید را بشدت افزایش میدهد.

دیدگاه خود را بنویسید